课程背景:

追求及时化生产的今天,向生产设备提出零事故、零非计划停机时间、零速度损失、零废品的要求。除了推行和贯彻全员生产维护(TPM)的思想外,“工厂设备维修”也日渐成为一种管理的技术而非操作技能。对于一个优秀的设备维修工程师或主管,无疑,这将是一个全面和彻底的维修管理的训练课。

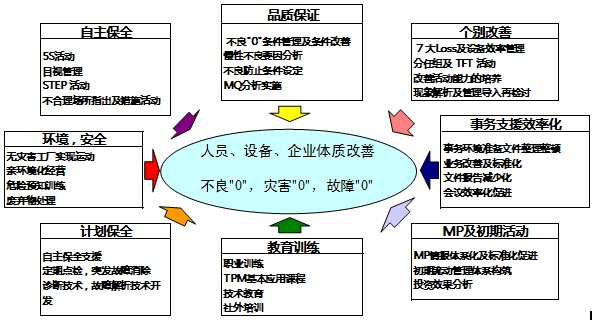

TPM(Total Productive Maintenance全面预防保养)初始于美国,初期TPM的观念仅定位在「预防保养」,有别于自动化设备有故障后再予修复,认为在故障未发生前即予防范、保养、调修要事后停工待修更为经理,亦符合我国有句谚语「豫则立、不豫则废」的精神。发展至今,TPM乃演变成追求生产系统效率的极限,亦即是综效(综合效率化),以改善企业体质为目标,且在现场、现物等“五现”架构下,以生产系统全体生命周期为对象,追求「零灾害、零不良、零故障」,将所有损失事先加以防止。在从事TPM活动时,除了生产部门外,还必须涵盖研发、生产、管理、行销所有部门,在企业内应上自经营阶层下至第一线的员工,全面参与,并经由多层级的小集团活动来达成零损失的目标。因此TPM的目标是「籍由人与设备的体质改善,进而改善企业体质」,亦就是利用TPM来改善设备体质,能够使现至最高效率,而TPM之含义亦演变为Total productive management,已成为整体性的经营改革。因而TPM在工厂其活动之目的在提高生产力,亦即以较少的投入得到较多的「产出」。此所为「产出」,不仅是指提高产量,尚包括提升品持、降低成本,同时也要有良好的安全、卫生、环境、和提高员工素质。亦即投入人力、设备、原料而产出生产量(Production)、品质(Quality)、交货期(Delivery)、成本(Cost)、安全、卫生、环境(Safety、Health、Environment)。

随着自动化、省力化的进步,生产的主体由人手移转到机械设备时,设备即成为影响PQCDSM的产出之主要因素,为使设备在良好状态下运转,并使其产出之PQCDSM达最佳的境界,是TPM最高目标。简易之TPM的确就是要让设备维持在最佳状态下运转以期有最佳的产出,但也并非仅为维持设备在最佳状态下而不考虑及生命周期成本(Life cycle cost简称LCC),希望能以最少的LCC即投入最少的费用而达到最佳效果的产出,就是费用对效果的最适化,此亦即为TPM追求的综合效率化。前述TPM同时可改善人的体质,让操作人员学习自主保养能力,保养人员学习高度的专业保养技巧,这些借由人与设备体质改善进而改善企业体质,乃企业努力的目标,也即是欲杜绝工作场所中的一切损失。因此,必须将设备与人的体质同时作适度的改变。

课程收益:

1.了解基本知识

2.了解如何建立自主保全支柱;

3.了解如何建立专业保全支柱;

4.了解如何进行个别改善的方法;

5.了解如何进行建立初期管理支柱;

6.了解如何建立完善的品质保全支柱;

7.了解如何建立事务改善支柱;

8.了解如何建立安全环境保全支柱的方法;

授课方式:知识讲解、案例分析讨论、角色演练、小组讨论、互动交流、游戏感悟、头脑风暴、强调学员参与。

培训时间:1天

培训对象:企业设备维修管理人员、生产部门主管

【课程大纲】

第一篇、走进全员设备管理TPM

中国企业为什么需要TPM

TPM的发展历程、世界500强的秘密武器:TPM概要

TPM的理念、3大思想、4大目标

何谓全员设备管理TPM

TPM特色:预防为主,预测为主

TPM的组成部分(预防性维护与预见性维护)

预防性维护案例讲解

可靠性工程的运用

如何提升维护工作的品质和效率

设备综合管理的系统内容

设备的日常检查与维护设备的故障管理、事故管理、维修管理

设备管理的评价指标

设备综合效率(OEE)

故障频次和时间分析

MTBF分析-故障时间间隔测定

设备完好率,设备寿命周期费用分析

设备工程能力指数

TPM的八个支柱

与设备相关

与生产相关

与流程相关

与经营相关

第二篇、TPM的推行方法和技巧

TPM推动体制的建立

推行TPM的八大支柱

要因管理的方法与步骤

消除慢性损耗与PM分析方法

召集推进会议的技巧

案例研讨-TPM推行案例

第三篇、TPM实施的七大步骤研习

识别维修需求及标识缺陷,实施初始的清洁和检查

维修机器缺陷项目,消除影响失效的因素

提出预防性维护计划,TPM小组建立操作工和维修人员的PM计划

指导操作工掌握PM方法,以及早发现问题

指导维修工掌握PM方法,使机器在失效前进行维修

实施5S管理及组织活动,确保计划执行

监控OEE,建立TPM指标,鼓励合作

第四篇、TPM活动的维护与自主保养

日常维护、定期维护、预防/预测性维护

自主保养的目标与七个步骤

自主保养对员工的四项能力要求

间接部门的TPM活动

案例分享-设备管理与企业文化

第五篇、TPM组织及职责界定

TPM项目负责人:能力评定,确定项目需求,实施计划,职责

主管职责:监控,授权,促进合作

维护人员:预防性维护,建立数据,与操作工合作并提供技术支持

操作员:执行基本工作,改进建议,促进TPM

第六篇、TPM活动的根基—5S与目视控制

一、5S与TPM的关系

二、现场设备维护的5S实施

三、5S设备检查和清洁计划,(实施周期等定)

四、可视化基本概念

五、目视管理在现场设备维护的作用

六、如何通过目视管理改善设备故障

七、实施设备维护的目视管理

第七篇、全民皆兵--开展全员设备自主管理

为什么设备必需自主管理

设备的8大浪费

自主管理7阶段及其原理

第八篇、无穷无尽--设备长期处于最佳状态

如何使员工全力以赴?

可视化看板管理的5大功效

TPM导入步骤

……

上一篇:5S/6S成功实施

下一篇:企业成本管理倍减机器